乾蝕刻(Dry etching)是一種常用於微電子製程中的表面處理技術,用於在固體材料表面上創建微細的結構和圖案。它是一種非液體化學蝕刻方法,使用高能粒子(例如離子或中性粒子)或氣體化學反應去除材料表面的原子或分子,實現精準且高效的製程。以下將深入探討乾蝕刻設備的原理、優缺點以及廣泛的應用領域。

◉乾蝕刻設備的原理

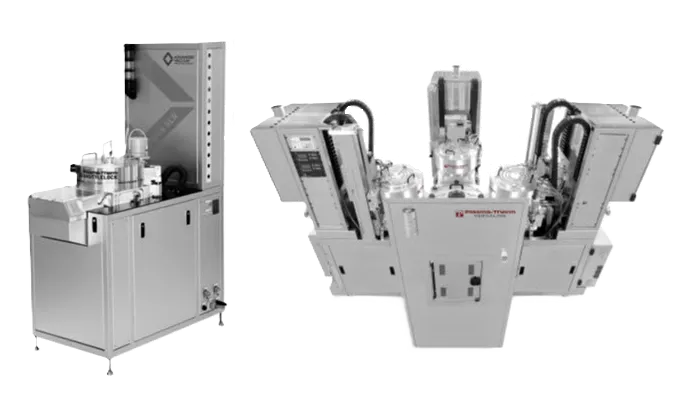

乾蝕刻設備通常包括一個處理室(process chamber)、氣體供應系統(gas delivery system)和能量源(energy source)。在乾蝕刻過程中,首先將待處理的材料樣品放置在處理室內,然後引入特定的氣體或氣體混合物。接下來,使用能量源,如射頻功率、電漿或雷射,來提供足夠的能量以激發氣體,使其產生等離子體。等離子體中的離子或激發態分子將與待處理材料表面相互作用,從而引起蝕刻過程。

◉乾蝕刻設備的優點

乾蝕刻設備在微電子製程中扮演著重要角色,具有以下幾個關鍵特性:

高精度:乾蝕刻設備可實現高度精確的蝕刻,可以在微米和奈米尺度上創建結構和圖案。

可選擇性:乾蝕刻設備可以根據需要,選擇蝕刻不同的材料,從而在多層結構中創建複雜的形狀。

均勻性:由於等離子體的性質,乾蝕刻可以實現材料表面的均勻處理,避免了液體蝕刻中可能出現的不均勻性。

清潔效應:乾蝕刻過程中產生的粒子和化學物質可以幫助清除材料表面的污染物,從而提高材料的純淨度。

◉乾蝕刻設備的缺點

在使用乾蝕刻設備時,我們需要注意以下幾個缺點:

設備複雜:乾蝕刻設備通常比濕蝕刻設備複雜,需要更多的控制和監測。

較高成本:乾蝕刻設備的成本較高,包括設備本身的價格以及維護和操作所需的成本。

物理損傷:由於乾蝕刻使用高能粒子或能量源,可能導致材料的物理損傷,例如表面粗糙度增加或晶格損壞。

傳輸效應:乾蝕刻中的離子或激發態分子可能會在處理室內移動並沉積在非目標區域,導致不必要的蝕刻或污染。

儘管乾蝕刻設備存在這些缺點,但通過適當的操作和控制,我們仍然可以最大限度地發揮其優勢,實現高效的微細加工和製造。

◉乾蝕刻與濕蝕刻的比較

乾蝕刻(Dry etching)和濕蝕刻(Wet etching)是兩種常用於微電子製程中的蝕刻技術,它們在處理方式、原理、應用和特點等方面存在不同。以下是乾蝕刻和濕蝕刻的比較:

| 乾蝕刻(Dry etching) | 濕蝕刻(Wet etching) | |

|---|---|---|

| 處理方式 | 通常在真空或低壓條件下進行,需要特殊的乾蝕刻設備。 | 在常壓下進行,不需要高壓設備,但要注意化學液的處理和處理後的清洗。 |

| 原理 | 通過等離子體中的高能粒子或氣體化學反應,直接將材料表面的原子或分子去除。 | 通過液體化學蝕刻液中的化學反應,使材料表面的原子或分子被溶解或剝離。 |

| 優點 | 高精度:適用於微米和納米尺度。 可選擇性:能選擇性地蝕刻不同的材料,適合多層結構的處理。 均勻性:由於等離子體的性質,能夠實現材料表面的均勻處理。 | 簡單:處理設備相對較簡單,不需要高壓設備。 成本較低:化學蝕刻液相對較廉價,成本較低。 |

| 缺點 | 設備複雜:需要較複雜的設備,包括真空或低壓系統和能量源。 較高成本:設備本身和操作成本較高。 物理損傷:可能導致材料的物理損傷。 | 缺乏可選擇性:難以選擇性地蝕刻不同的材料。 難以達到高精度:難以實現高度精確的蝕刻。 |

| 應用 | 主要用於半導體、光學、MEMS和生物醫學等微電子製程中。 | 主要用於一些簡單的結構製造和樣品的前處理,如常見的蝕刻板或蝕刻晶片的製作。 |